Clean Room Solution

クリーンルームソリューション

クリーンルームにおける「異物」への“汚染管理技術”をご提案。

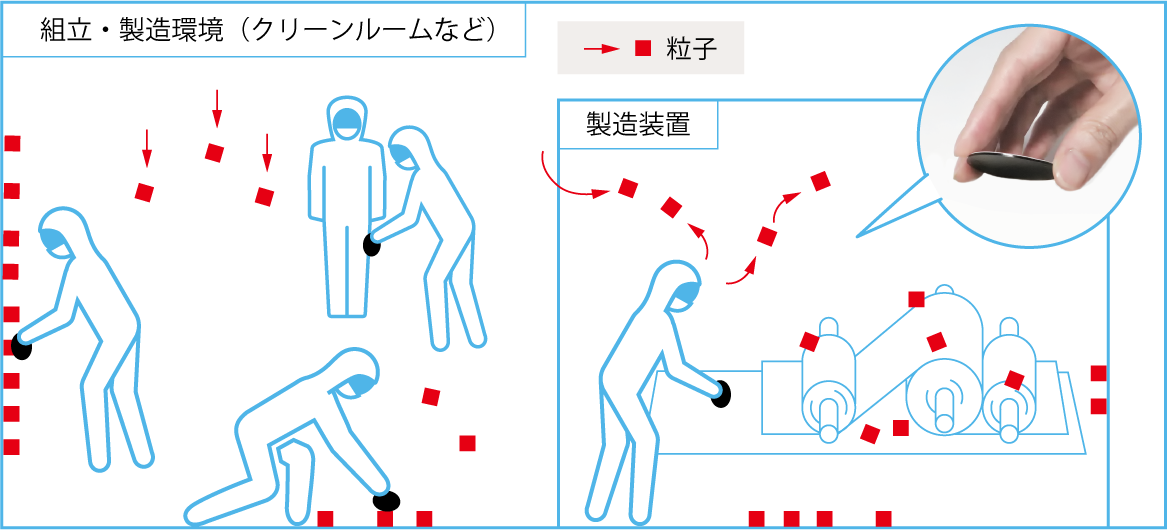

クリーンルームにおける課題

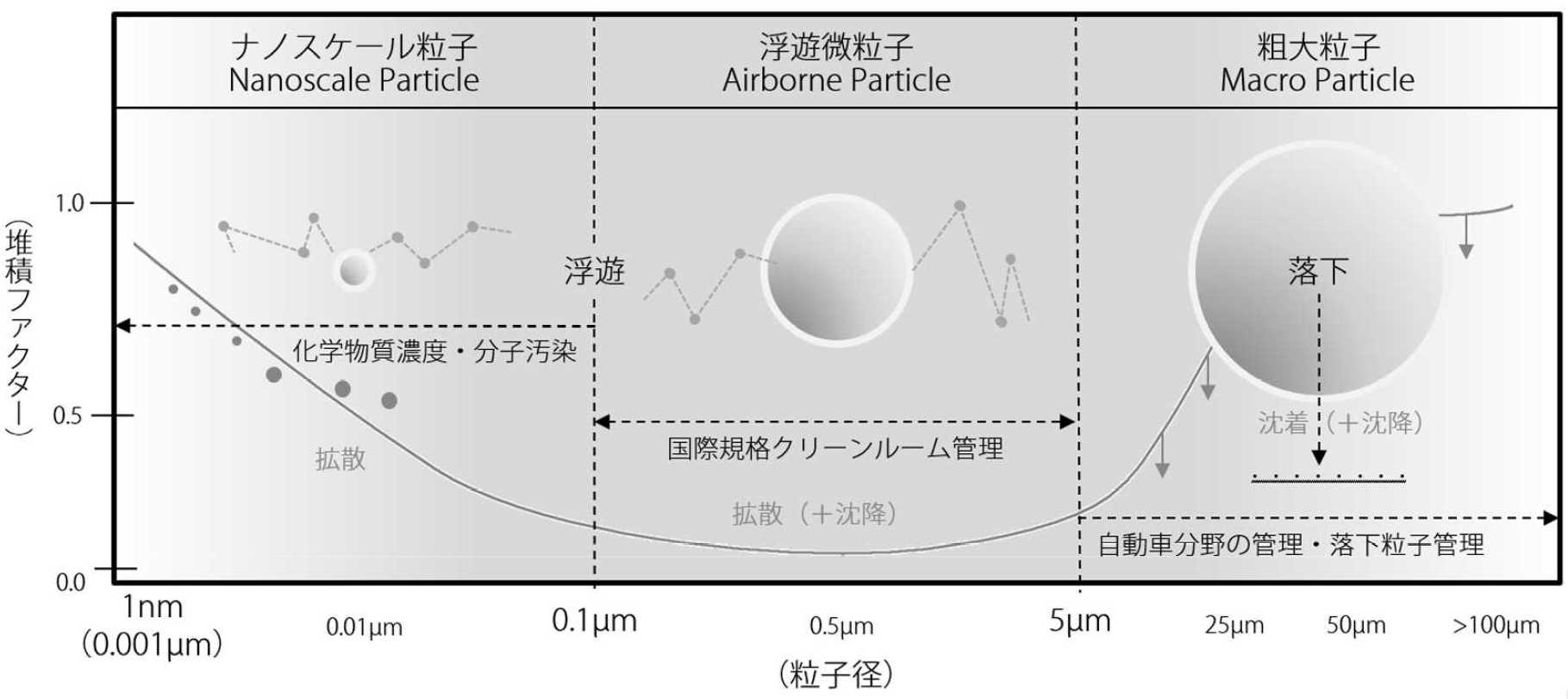

クリーンルーム内に存在する粗大粒子・5μm以上の異物の管理

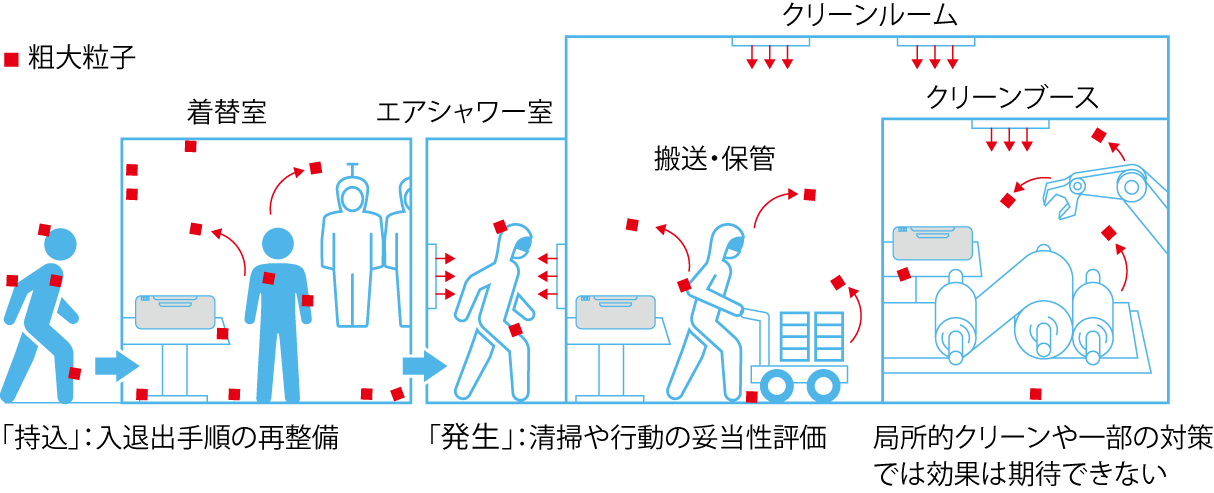

5μm以上の「粗大粒子」は、「浮遊微粒子」のように空間で均一に分散されずに、空気抵抗を受けながら重力沈降(Fall Out)していきます。そして、環境表面や製品に堆積(Deposition)し、表面清浄度(Surface Cleanliness)に大きな影響を与えます。

また、様々な実験結果から理解されているように、特に25μm以上の粒子や比重が大きい金属系粒子の80~90%以上は、空気清浄化システムの気流に乗りません。そのためフィルタリングでの除去がされにくいので、 一般的な空間制御技術や気流だけでは「粗大粒子」の制御はできません。

【気流の限界】

- ≧5μmは“気中から落下・堆積する“

- ≧10μmの粒子は50%以上が堆積する

- ≧40μの粒子は90%以上が堆積する

エレクロニクス製造現場における製品に影響を及ぼすクリティカル粒子サイズは≧5μmです。エレクロニクス製造現場においては≧5μmの粒子堆積が問題となります。

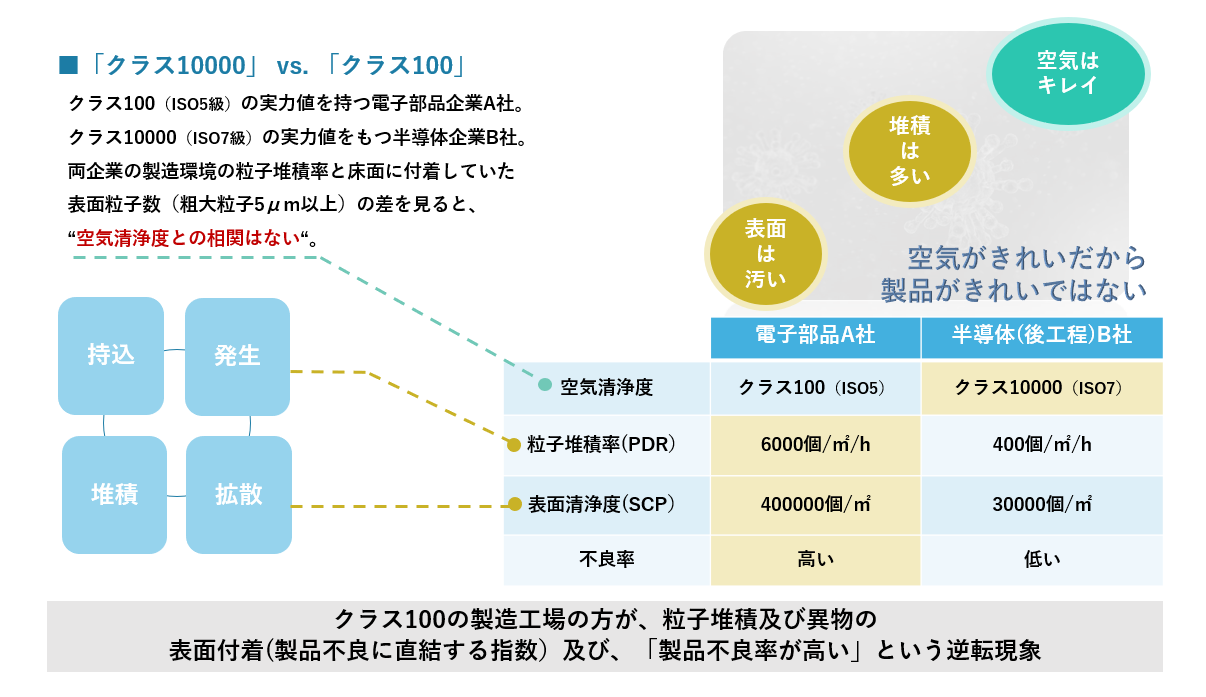

クリーンルームクラスと誤認識

まず、そもそもクリーンルームとは、浮遊微粒子の計測濃度が制御、分類され、また室内における微粒子の流入、生成及び停滞を制御するように設計、建設、使用される部屋のことを指します。(※ISO14644-1より)

クリーンルームクラスは、あくまでも浮遊微粒子の濃度により等級付けされているに過ぎず、製品品質や製造施設の清浄度を保証するものではありません。そのため粗大粒子(≧5μm)がリスクならば、アセスメントすべきは運転稼働時のクリーンルームの運用品質となります。

しかし、ほとんどの企業がクリーンルームのクラス度管理(浮遊微粒子0.1~5μm )に費用をかけクリーンルーム内の浮遊粒子の拡散・除去に焦点をあてて管理をしている現状があります。

エレクロニクス工場の製造において最も重要なのは品質問題に起因する粗大粒子(≧5μm)の管理であり、それを解決するのが汚染管理ソリューションとなります。

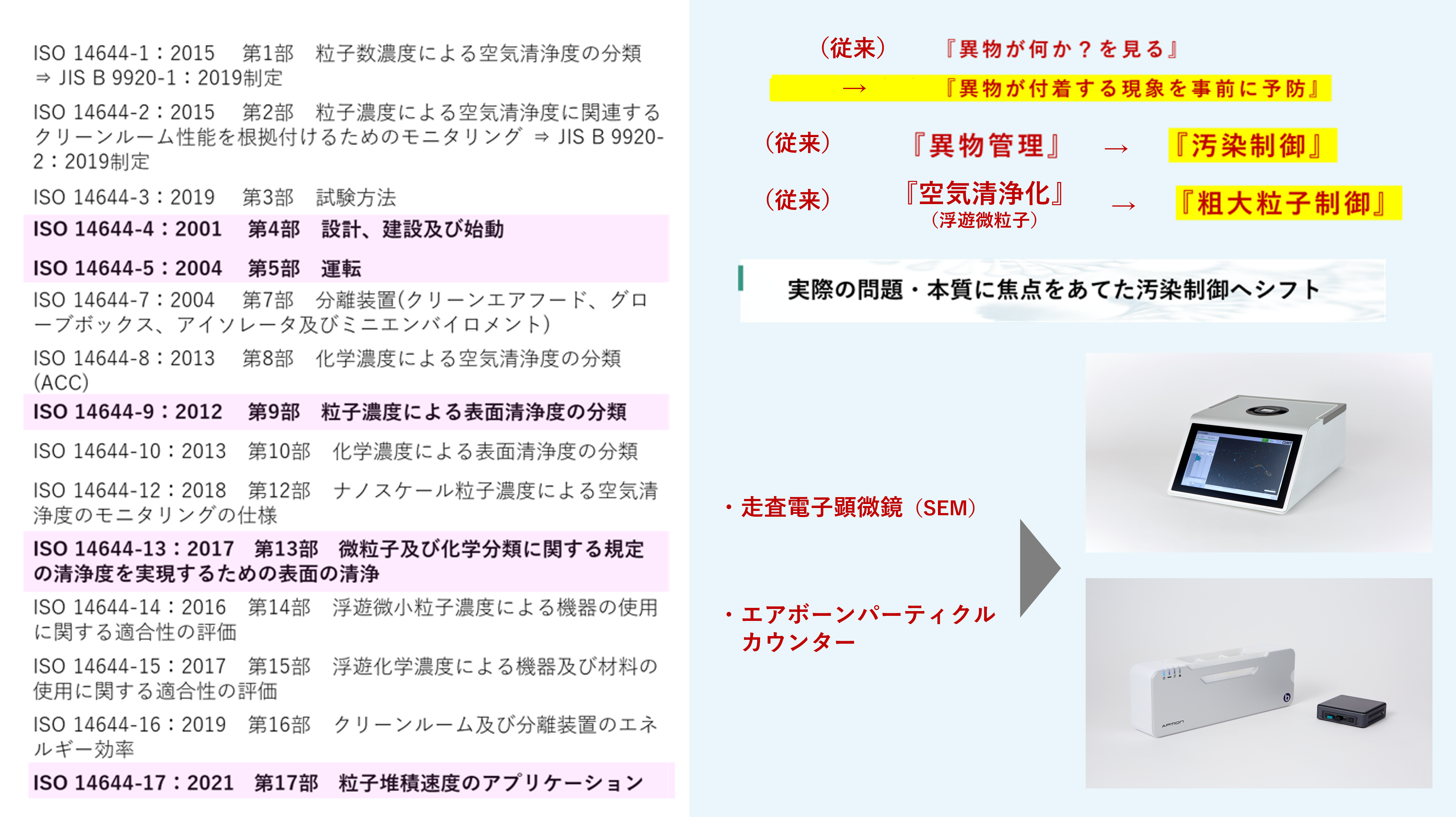

ISO14644(国際クリーンルーム規格)における粗大粒子『Requirements』

※下の表は左右にスワイプすることができます

| Control phase/ contaminants | Particles | Macro-particles | Nano-particles | Chemicals | Micro-organisms |

|---|---|---|---|---|---|

|

Requirements |

14644-1,2,9 |

14644-1,9,17 |

14644-12 | 14644-8,10 | 14698-1,2 |

|

Establishment and verification |

Requirements +14644-3,4,7,14 |

Requirements |

Requirements +14644-4,7 | Requirements +14644-4,7,15 | Requirements +14644-4,7 |

| Operation and monitoring |

Requirements |

Requirements +14644-3,5,13 | Requirements +14644-5 | Requirements +14644-5,13 |

Requirements +14644-5 |

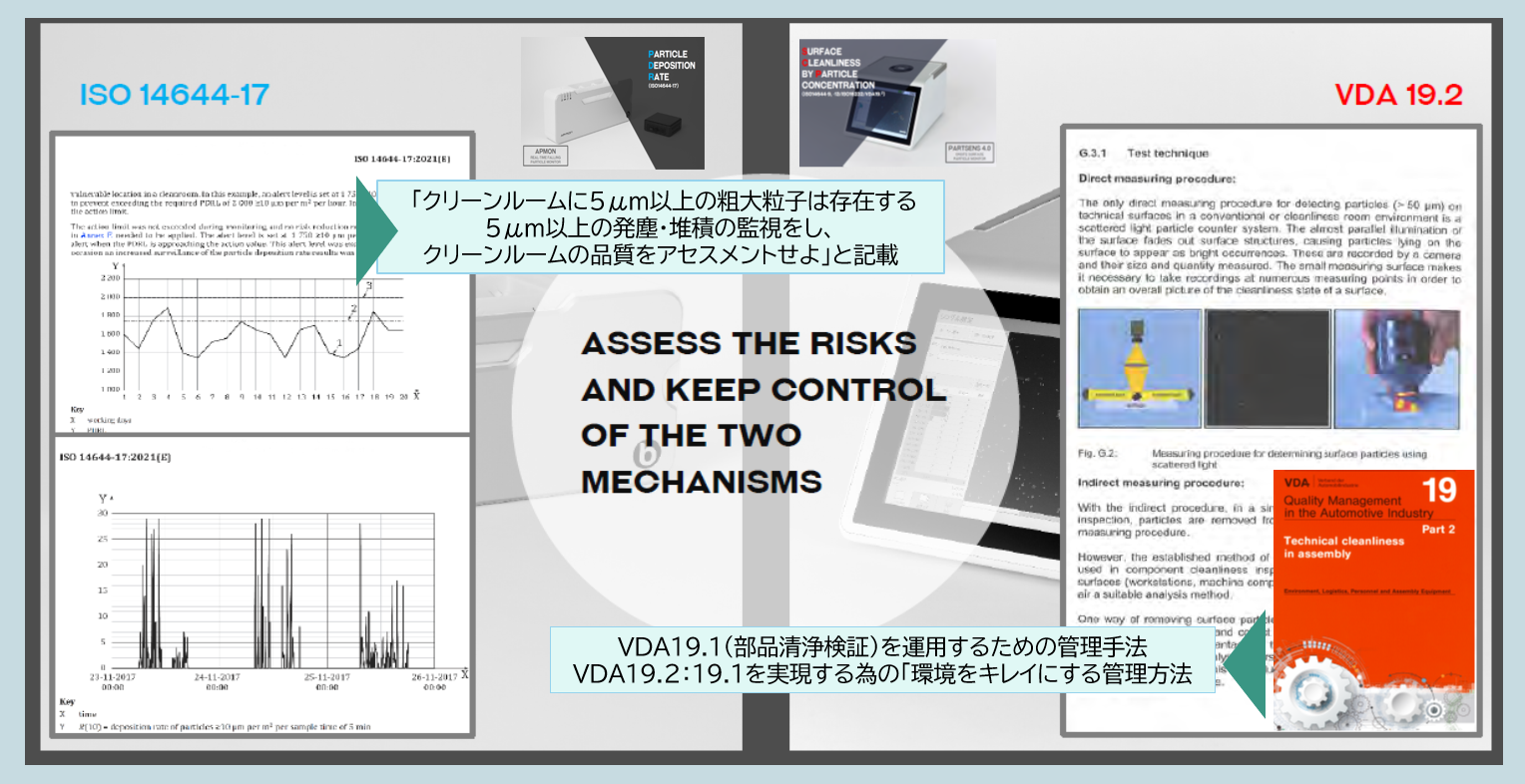

国際規格のアセスメントを体現する機材

「製造環境と製品」における汚染リスクの監視・解析・分析

APMON

APMONは、ヒトやシステムの活動に起因する15µm以上の堆積粒子を最短5分間隔で計測します。発塵の原因となる「いつ」「どのくらい」堆積させているかをリアルタイムで監視し、汚染を引き起こす「不適切な活動」を数値化します。

APMON 技術特性

測定技術・関連規格

ISO14644-17

測定範囲

15 ~ 1000µm

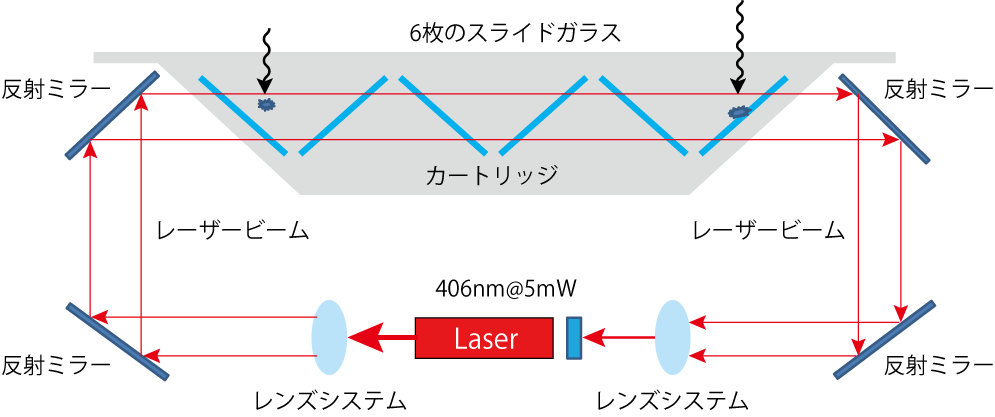

測定原理

検出部の大きさが特長 レーザーホログラフィック方式

センサ上部に設置されたカートリッジにレーザー光を透過させ、堆積した粒子の数や大きさを測定間隔ごとに計数します。粒子径は、回折通過したレーザー光の波形を元に粒子の形状を検出し、フーリエ変換法で回折パターンを実像化します。

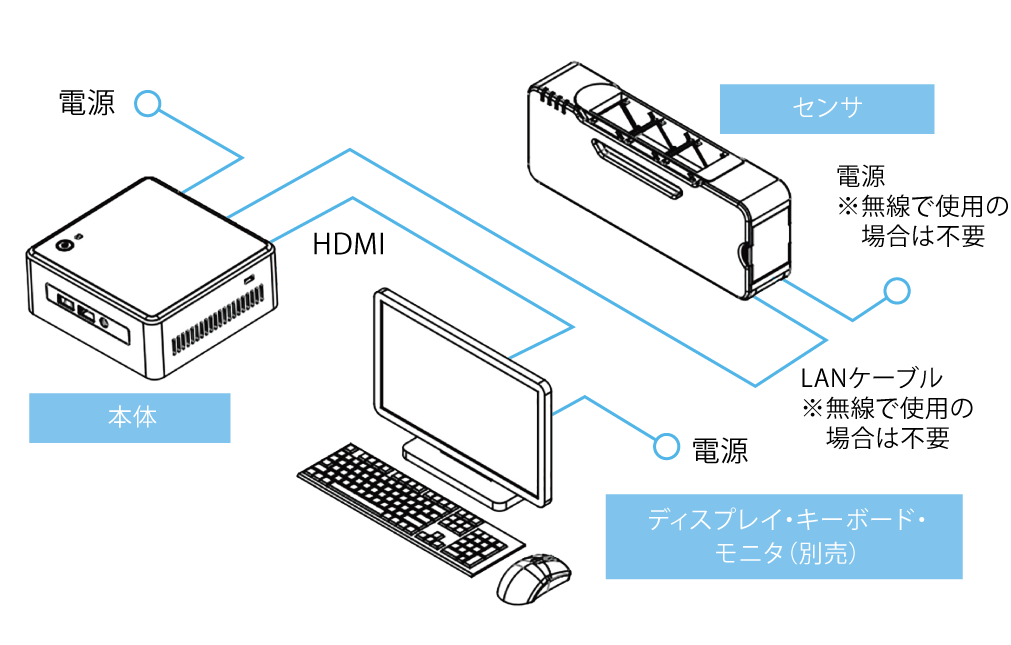

センサで実像化されたデータは、本体で粒子数や粒子径などに変換され、ディスプレイに表示されます。センサと本体の接続は有線・無線が選択でき、センサ専用バッテリも内蔵しているため、遠隔監視も可能です。

測定結果の表示

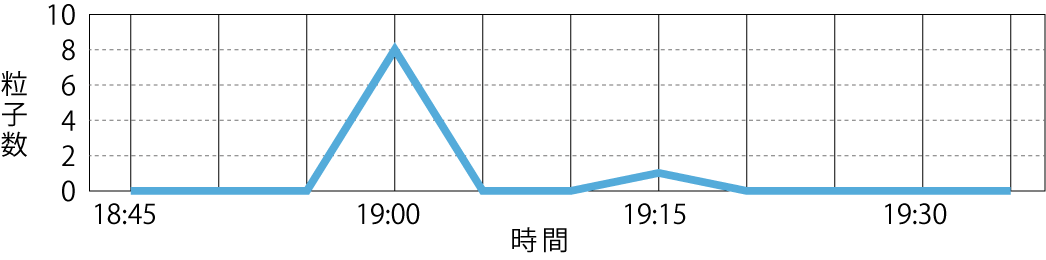

不適切な「挙動」を最短5分で検出

クリーン環境の汚染リスクアセスメントに最適な新しい監視技術

APMONは、粒子堆積が増加する瞬間(パーティクルイベント)をリアルタイムで監視します。これにより、ヒト、システムや清掃行為といった発塵源の「不適切な活動」を検出し、その発塵量と粒度分布を数値化することができます。このパーティクルイベントと関連付けられた活動の制御方法を検討し改善することが5µm以上の粒子を低減させる方法として、ISO14644-17で規格化されています。APMONは、空気中から落下・堆積する割合が50%以上とされる、15µm以上の粒子を検出します。

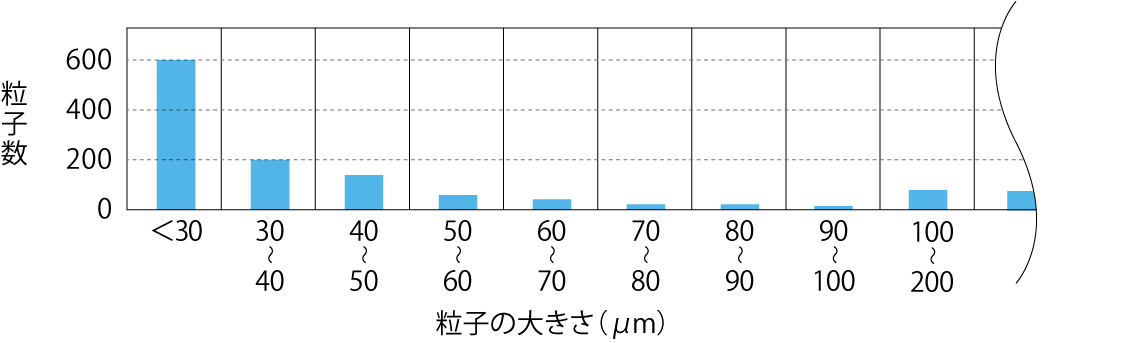

落下粒子の粒度分布を分析・評価し、製造ラインの清浄度改善に取り組む

カートリッジ上に堆積した粒子は、粒径分布としてグラフ化することができます。15 ~ 30µmはヒトの皮膚片やセルロース片、100µm以上は衣服繊維などが要因と推定されます。30µm以下は、気流で改善されることもありますが、製造現場への「入退出手順」や「活動制限」による改善(絶対数の削減)から優先的に取り組むことが、目標清浄度を達成する近道です。50µm以上の粗大粒子が検出される場合には、「清掃を最適化」し、製造環境をキレイにする必要があります。

アプリケーション

粒子堆積率をアセスメントして「粗大粒子」対策を

APMONはパーティクルイベントの検出の他、製造環境中に堆積する粒子の濃度変化・粒径分布・占有率変化などの把握や、製品の汚染に「脆弱な表面」に堆積する「粗大粒子」の許容濃度(個数 / 面積)を決定することができます。

さらに、この許容値を超えた場合、関連する「活動」や「表面清浄度」に実験的な変化を与えることで、粒子堆積率 PDR(※1)の低減につながる実証改善が行えます。

クリーンルームに関連するあらゆる「表面汚染」を表面清浄度モニタ PartSens(※2)の数値をもとに低減させ、クリーンルーム内の「行動規律」をAPMONで整備していくことが、「粗大粒子」のリスクアセスメントです。

※1 粒子堆積率 PDRについては、以下をご覧ください。

クリーンルーム内の「粗大粒子」の管理指標、粒子堆積率 PDR(Particle Deposition Rate)とは?

※2 PartSens については、以下ページをご参照ください。

表面清浄度パーティクルモニタ PartSens

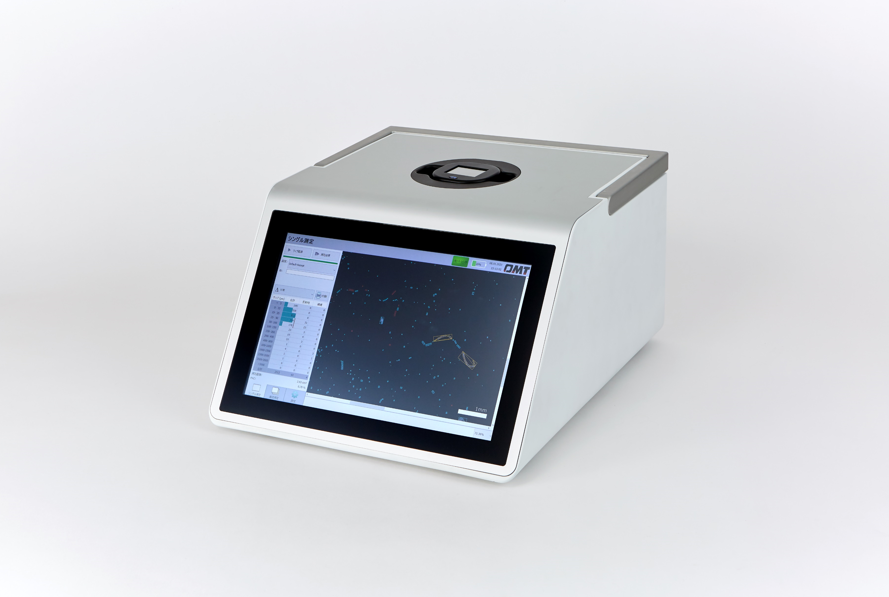

PartSens

PartSensは、クリーン製造環境のあらゆる表面に存在する「粗大粒子」の大きさと数を瞬時に測定し、それらを反射性粒子、非反射性粒子、繊維に分類するポータブル表面清浄度パーティクルモニタです。用途は、前室・エアーシャワー・床・壁・設備・装置内部の清掃効率、ウエア・グローブの清浄度管理、製品の洗浄効果など、表面清浄度に関連する様々なアプリケーションの評価を可能とします。

PartSens 技術特性

測定技術・関連規格

ISO14644-9/ISO14644-13/VDA19.2

測定範囲

非反射性粒子 2 µm ~ > 3000 µm

反射性粒子 25 µm ~ > 3000 µm

繊維 50 µm ~ > 3000 µm

測定原理

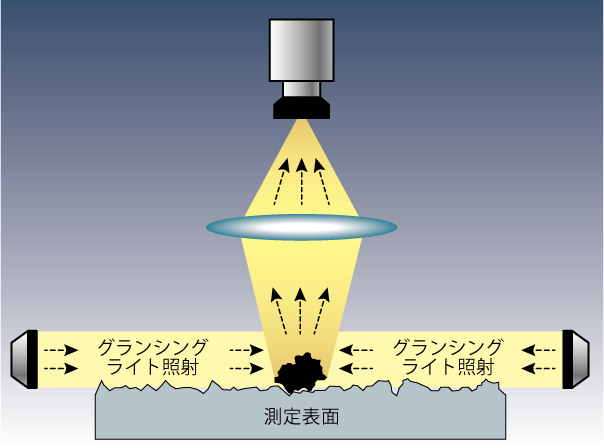

欧州品質規格VDA19.2「組立における技術的清浄度」に唯一記載され、ISO規格の測定原理を採用した監視機材

PartSensの測定原理は、VDA19.2の直接的/間接的測定や、ISO14644-9に記述される視斜光測定システム(グランシングライト照射式)に該当します。右図のように、測定プローブは外光を遮蔽し、測定エリアに対し左右からLED光を照射します。表面上の異物は、レンズを介し、反射光としてCCDカメラで認識され、二値化処理後、数秒で異物の最長径と個数がカウントされます。画像解析のような背景模様との単純な二値化でなく、立体的に浮かび上がった粒子だけを検出する独自の技術は、表面凹凸が少ない測定対象物に対して有効です。2µm以上の表面粗度がある一般対象物には、間接転写方式(専用テープリフトパッド)を用いて測定します。

測定方法

■ 推定保管環境:室温+10~20℃/湿度60~70RH%

専用テープリフトパッドであらゆる箇所の表面清浄度を測定

専用のテープリフトパッド(別売・消耗品)を測定対象表面にあて、専用台にセットします。その上に測定プローブを置き、スタートボタンを押すと数秒で結果表示します。これにより、ヒト・ウエア・・設備・部材・ツールなどの平坦でない表面の清浄度測定が可能です。清掃や洗浄など、汚染対策の前後で表面付着異物を捕集し、測定値を比較することで、その対策を評価することができます。このテープリフトパッドは、凸凹の少ない面に対して転写効率99%以上で評価されており、すべてのPartSensユーザーの機材運用を支えています。

測定結果の表示

製造環境の表面清浄度を即座に評価する革新的な監視技術、

それがPartSens

PartSensは、製造環境中の表面汚染傾向を瞬時に数値化する、革新的な清浄度監視機材です。粒径取得を優先する測定レシピから、種別分類を優先する測定レシピに切り替えることで、検出した粒子を反射性粒子、非反射性粒子、繊維に簡易分類し、粒径分布ごとに表示されます。粒子分布が明らかになることで、表面の汚染状態がより詳細にわかり、清浄度改善の足掛かりを得ることができます。

アプリケーション

清掃プログラムを最適化し、清浄度を確保する

「粗大粒子」は最終的には清掃によって除去するしかありません。製造環境および製品の清浄度向上に効果的な改善の一つが、清掃の最適化です。清掃を最適化するためには、ロケーションや対象表面ごとに「目標清浄度=リスク粒子の個数/cm2」を設定し、その目標値と現状の清掃方法を比較・評価する必要があります。この評価にPartSensを活用することで、清掃効果を定量的に判断できるようになります。また、現状の清掃方法が目標に達していない場合には、清掃ツール・方法・人数・時間・頻度に実験的な変更を加え、効果が確認できた手順を文書化し、教育を受けた要員によって実施します。さらに、設定した目標清浄度の維持状況を監視する際にもPartSensを活用できます。PartSensはこれらに加え、ウエアやグローブの清浄度検査・搬送パレットやツールの状態評価・装置の部分的な発塵監視にも利用されており、製造環境と製品において求められる清浄度の維持管理に大きく貢献します。

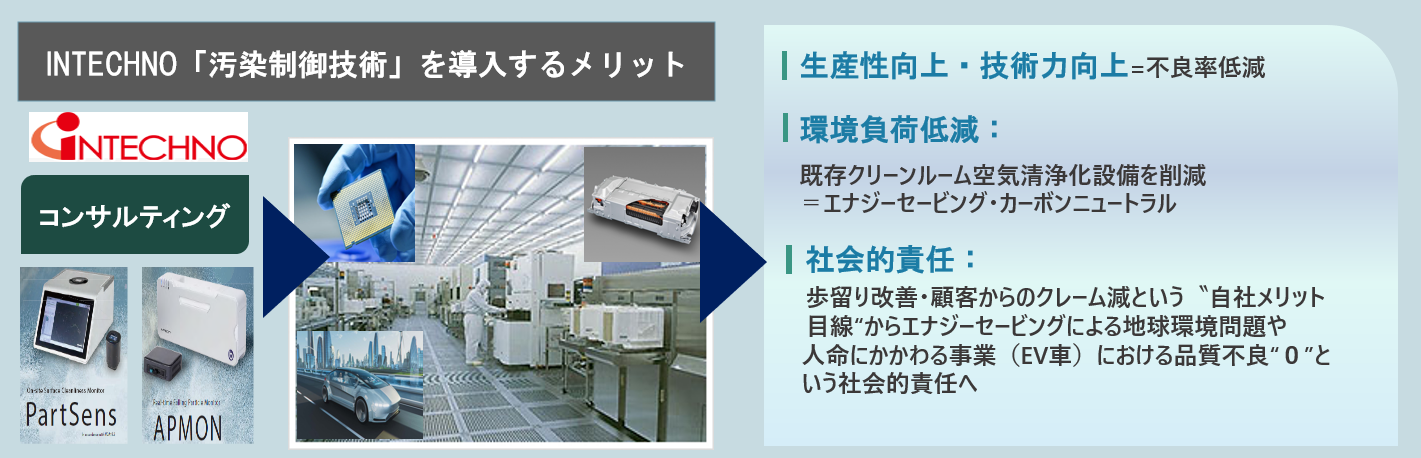

Particle実測から機材販売までトータルサポート

レスターでは、インテクノス社との協業によりParticle実測からコンサルティング・機材販売までをトータルでサポートします。

また、実機でのデモ実演も行っています。その簡単な操作性や測定精度を体験希望のお客様は、下記フォームよりお問い合わせください。

対象業界

- 電子部品

- 半導体

- ディスプレイ

- オプティクス

- フィルム

- バッテリ

- センサ

- 高機能素材

- 医療機器

- 製薬

- 公共施設